大型离心风机叶轮轴与轴承失效剖析

关键词:离心风机 叶轮 发布时间:2013-10-17 点击数:1801

某火力发电厂 3# 、 4# 一次风机采用离心风机, 风机基本结构见图 1 所示。电机额定功 率 800 kW, 额定转速 1 480 r/ min。自 1996 年3# 机组投产至 2003 年, 3# 炉一次风机轴承检修 14 次, 更换轴承 20 套, 校轴 2 次。1998 年 4# 机组 投产以来, 4# 炉一次风机轴承检修 8 次, 更换轴 承15 套, 校轴 2 次, 更换轴 1 次。二期一次风机 轴承共检修 22 次, 更换轴承 35 套, 校轴 4 次, 更 换轴 1 次。轴承的温度高达 116150e , 平均使用 寿命为 0. 92 年, 轴弯曲的最大变形达到了 0. 50

mm。一次风机是锅炉的重要辅机, 出现事故直 接关系到 机组的负荷与安全运行, 严重影响了电厂效益与 生产计划。 2 失效分析

一次风机事故主要是风机轴与轴承的失效, 为了保证一次风机能够安全、稳定运行, 需要对风 机轴与轴承的失效进行分析, 为风机改造提供依 据, 提高风机轴与轴承的使用寿命。 2. 1 轴承寿命分析 3 # 、 4 # 风机轴承均为德国产的双列向心球面 滚子轴承, 外滚 圈薄, 滚柱直径 大, 轴承比压较 小, 易于润滑, 而 且轴承的金相分 析、成分分析、硬 度测试等方面都 符合要求。 风机正常工 作时, 轴承主要 承受轴、叶轮、联 轴器的重量、风机工作时的轴向力以及旋转部件 的不平衡力, 见图 1 所示。

.jpg)

在制造与安装风机叶片与轴时, 质心与轴线 间存在一定的偏移量, 通常要求动平衡试验精度 达到 6. 3级, 最大偏心距允许 010406 mm。按偏 心距和额定转速计算不平衡载荷( 离心力, 式( 1) 中的 mX2e 项) 。根据作用在平衡物体上力的总 和为零, 力矩总和为零, 建立方程组:

.jpg)

式中: RA、 RB ))) 轴承承受的径向力, N; X))) 风机转速, rad/ s; GB、 GC、 GD ))) 联轴器、叶轮、风机轴的重 力, N; mB、 mC、 mD ))) 联轴器、叶轮、风机轴的质 量, kg; 求解(1)得 RA= 12 132.4 N , RB= 5 713. 4 N。 由于 RA> RB, 且轴承 A 还承受较大的轴向 载荷, 所以仅需计算轴承 A 的寿命。计算当量动 载荷时, 需要考虑轴承A 承受径向力 RA、轴向力 FA 以及转矩与冲击载荷的影响。轴承承受的当 量动载荷(1)为: P= f m#f d( X#RA+ Y#FA) (2) 式中 f m ))) 转矩载荷系数, 取值 1. 5; f d ))) 冲击载荷系数, 取值 1. 2; X 、Y ))) 轴承径向力、轴向力的载荷系 数, X= 0. 67, Y= 4. 1。 由公式(2)求得当量动载荷 P= 43 416. 9 N 。 由当量载荷计算轴承的寿命 L 10= [ 106/ (60n) ]#( C/ P) E (3) 式中: C ))) 基本额定动载, 取值 470 000 N; L 10 ))) 基本额定寿命, h; E))) 寿命指数, 滚子轴承 E= 10/ 3。 由公式(3)求得轴承寿命 L 10= 3. 162@104 h。 以上计算结果表明, 轴承的正常使用寿命可 以达到 3. 66 年, 远大于实际使用寿命( 平均 0. 92 年) 。因此, 在正常载荷条件下, 轴承不会过早失 效。实际中, 风机轴承的失效形式主要是损坏与 烧毁, 而且两端轴承失效的概率基本相同。载荷 过大, 润滑效果不好, 安装不佳( 见 2. 3) 等都可能 导致轴承的损坏。

风机轴失效的有限元分析 失效主要发生在轴承 A 附近直径为 115 mm 的轴段, 主要的失效形式是弯曲变形, 没有出现裂 纹、撕脱等。由于各轴段直径不一, 存在轴肩, 进 行有限元分析时, 无法采用简单的 ANSYS 命令 直接进行建模与划分网格[ 2] 。现根据轴的实际 结构与失效部位, 对风机轴模型作如下简化。 1) 风机的轴承为双列向心球面滚子轴承, 刚 度较大, 视为刚性支承。 2) 风机轴承要承受一定的轴向载荷, 建立模 型时, 在其承受轴向力一侧施加轴向约束。 3) 风机轴的实际弯曲损坏都发生在轴承 A 侧附近, 为方便分析, 将另一侧直径变化较小的轴 段视为等直径轴段。 4) 为了简化分析模型, 将轴承所受的动载荷 转化为静载荷。同时, 将风机叶轮、联轴器与轴的 重量作为外力施加在模型上。 根据以上简化原则, 先生成风机轴的轴向平 面, 并对该面上的线段进行尺寸设置, 用以控制实 体网格单元的大小, 再将平面绕中心轴旋转生成 实体, 然后对实体划分网格。模型采用 ANSYS 中的 SOLID45 单元, 总共生成 17 659 个节点, 15 624个 SOLID45 单元见图 2。

.jpg)

图 2 轴的有限元网格与边界条件图 风机轴的材料为 45 号钢, 其弹性常数为 2. 1 @1011 N/ m2, 泊松比 0. 3, 密度 7 800 kg/ m3。 2. 2. 1 静力学分析 如图 2 所示, 对风机轴模型施加约束与作用 力, 进行静力学分析。根据电机功率与转速, 计算 出输入转矩为 5 160 N#m。将输入转矩转化为作 用在联轴器处的切向载荷, 施加在轴外表面 24@ 8个节点上, 每个节点上作用力的为 448. 00 N。 输出转矩转化为作用在叶轮处的切向载荷, 施加 在轴外表面 24@ 1 个节点上, 每个节点的切向力 为1 869. 93 N。同时将轴向力、联轴器、轴与叶轮 的重力分别施加在各几何中心的节点上。 模型的静力学分析, 得到通过轴心剖面上的

应力等值线, 如图 3 所示。由图 3 可知, 应力集中 主要发生在A 侧轴承附近直径为115 mm 的轴段 上, 此段的最大弯曲正应力为 16. 7 MPa, 而轴的 弯曲许用应力为 230 MPa。轴的最大扭转剪应力 为 22. 3 MPa, 许用扭转剪应力为 130 MPa。分析 表明, 风机轴强度有一定的裕量, 满足设计要求。

图 3 A 侧附近轴段的等值应力分布图

.jpg)

2. 2. 2 动力学分析( 模态分析) 工作时, 风机轴不仅承受轴、叶轮等的自重, 还承受输入转矩、轴向冲击等动态载荷。当转速 达到轴的固有临界转速时, 轴的挠度达到最大值, 处于/ 临界0状态, 将产生剧烈的振动, 导致轴寿命 下降, 因此, 对风机轴进行模态分析是有必要的。 建立风机模态分析模型时, 在轴承的两端施加径 向约束, 并在轴承 A 处施加轴向约束, 同时将叶 轮看作集中质量作用在其几何中心处。风机轴的 模态分析求得前 5阶固有频率, 如表 1 所列。

.jpg)

由固有频率计算相应的临界转速 n= 60 f (式中: f 为振动频率, Hz; n 为转速, r/ min)。 由公式( 4) 计算出轴的前 5 阶固有频率所对 应的临界转速, 见表 1。计算结果表明, 实际工作 时风机转速只有 1 480 r/ min, 没有达到轴的临界 转速, 不会产生共振。因此, 在正常工作载荷作用 下, 风机轴也不会过早失效。 2. 3 安装方面原因分析 电厂大型风机长期处于高速运转状态, 受力 比较复杂。因此, 不仅要求轴承的选用与轴的强 度与刚度符合设计要求, 而且现场安装与维护也 十分重要[ 3] , 直接关系到风机安全运转。

1) 风机轴与轴承安装时, 采用了紫铜片来调

图 4 轴承座轴承安装示意图整轴承座孔与轴承 间的配合间隙, 紫铜 片厚度约为 0. 6 mm, 见图4。

.jpg)

此安装方法 会 产生以下问题。

( 1) 轴承箱盖和 轴承底座的结合面 处产生缝隙, 当紧固 螺栓锁紧时导致滚 道、保持架变形, 导 致保持架与滚动体、内圈的配合不佳, 引起轴承受 到过大的附加安装力;

( 2) 导致箱体轴承孔与轴承外圈接触不良, 散热效果不佳, 轴承温度升高、膨胀、损坏、甚至咬 合, 产生附加作用力。附加载荷随着咬合范围的 增加而增大, 咬死时达到最大值, 导致轴的弯曲变 形加大, 轴的弯曲又加快了轴承的损坏。

由此可见轴承损坏是轴产生弯曲的主要原因。

2) 风机长期运转后, 风机叶片上粘结了大量 不均匀的灰尘, 引起风机轴( 包括叶片) 质心偏移, 产生附加的不平衡载荷。

3) 安装时, 轴承箱体 A 与轴承箱体 B 上的轴 承座孔如果对中不良, 将导致轴承的中心线不在 同一轴线上, 在轴承处产生附加力矩, 使轴承与轴 承受附加弯曲作用力。

4) 原结构中两轴承的跨距过大, 也是造成轴 承过早失效的原因之一。

3 结论

1) 在正常工作载荷作用下, 轴的设计与轴承 的选用均符合要求, 且有一定的裕量, 能满足风机 正常工作时的要求。 2) 轴与轴承过早失效是安装过程中产生的附 加作用力所致。安装时采用垫片调整轴承与轴承 座孔间间隙, 使轴承散热效果变差、温度升高, 加 速了轴承的磨损与烧坏, 导致风机轴弯曲。

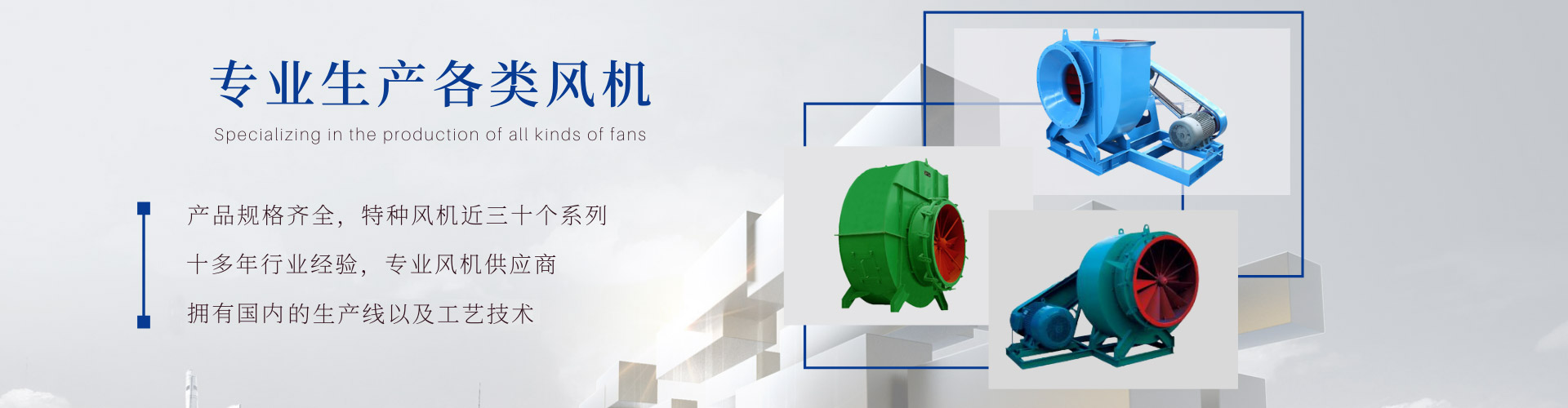

常州市(无锡)文顺风机有限公司产品齐全,主要产品有:高、中、低离心风机、引风机;各种轴流风机;水泥立窑专用高压离心风机;化铁炉高压离心风机;化铁企业替代进口的不锈钢风机;空调专用风机;各种除尘、耐磨、防腐、非标等特种风机近三十个系列,三百多种规格的产品。

公司各类通用、专业设备齐全,工艺先进,技术力量雄厚,性能测试运用微机电脑处理。

常州市文顺风机有限公司

Changzhou Wenshun Wind Machine Co., Ltd.

电话:0519-88726638

传真:0519-88726638

手机:13601517069

网址:www.wsfengji.com

邮箱:ws@wsfengji.com

地址:江苏省常州市横林镇新东方村工业园(殷坂)