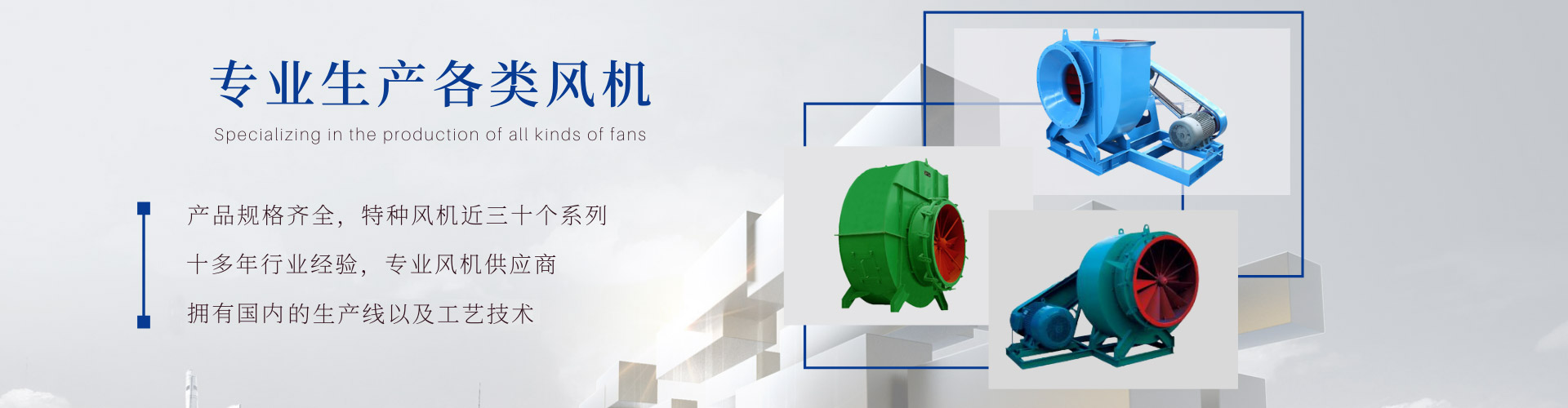

离心风机气动降噪方法研究与剖析

关键词:离心风机 发布时间:2013-10-19 点击数:1692

作为一种通用机械, 离心风机可用于各行 各业, 最常用的是作为通风系统的动力源, 如 冰箱和空调系统、 锅炉和炼钢的厂房等。 在使 用过程中, 由于较高的转速常常导致很高的噪 音, 有的甚至会超过 100dB, 远远高于国家标 准, 带来巨大的环境噪声污染。 不少学者从气 动噪声理论开始着手进行研究, 以确定降噪方 法, 然而, 气动声学的理论非常复杂, 并且风 机蜗壳和叶轮的复杂型线加大了分析的难度, 很难从理论上完全解决, 因而, 如何全面解决 风机的噪声问题是一个困扰大家多年的难题。 利用工程上现有的研究成果和经验进行风机设 计和降噪是比较理想的, 然而, 目前公开的资 料中所描述的降噪方法比较笼统, 因而, 笔者 将各种较为常用的降噪方法及其试验结果进行 了统一的整理和分析, 得出了一些有益的结论。

1 离心风机气动噪声降噪方法

通常离心风机噪声主要包括气动噪声、 机械 噪声和结构振动辐射的噪声等。 在噪声频谱上表 现为离散的旋转噪声与宽带的涡流噪声叠加, 其 中气动噪声占据了风机噪声的主要部分, 因而控 制风机的气动噪声成为控制噪声的首要素[1]。 控制气动噪声的方法主要有: 非常规蜗舌,

吸声蜗壳, 加出口消声器, 改变叶轮形式和多 参数优化设计等几种。 根据噪声的产生和传递 途径来讲, 又可以分为声源的控制和传递途径 的控制, 因而, 限于笔者知识范围, 就近十年 的一些典型的离心风机声源和传递途径的控制 方法进行了分类及描述。 1.1 声源控制方法 声源控制即消除了噪声传播的根源, 从气 动噪声的根源上进行抑制, 也可以认为是治 “本” 的方法。 1.1.1 非常规蜗舌 很多学者已经指出, 离散的旋转噪声是由 于从叶轮排出的气流与蜗舌的干涉引起的, 另 一方面, 蜗舌的不良形状也会引发涡流噪声。 因此, 改变蜗舌的几何形状可以从本质上降低 声源的强度, 从而达到改善噪声的目的。 通常 有采用倾斜蜗舌, 改变蜗舌与叶轮间距和采用 仿生蜗舌等几类。 孙少明等[2]提出了一种新型的降噪结构—— — 仿生蜗舌。 他们利用长耳鹗等生物独特的体表 降噪系统, 将仿生形态薄膜贴敷于蜗舌表面的 方法获得, 同时采用正交试验方法进行参数优 化设计。 其试验和仿真结果标明, 这种仿生蜗 舌可以阻止气流在蜗舌尾缘处发生涡流脱落, 可使离心风机气流噪声得到有效控制, 其平均降 噪量约为 1.8dB, 最大降噪值达到 3.1dB。

任刚等[3]将前向离心风机原有的直蜗舌结构 改进为尾倾斜蜗舌结构之后, 并配置简易共振 消声器和阻性消声器进行了降噪试验研究。 研 究结果表明, 倾斜蜗舌比原风机在高效点处噪 声下降约 4~5dB (A), 再配置简易直圆管阻性消 声器后, 倾斜蜗舌比原风机降低了约 14dB (A) 左右。 Sandra 等[4]就前向离心风机的蜗舌几何参数 进行了研究, 主要分析了蜗舌形状和位置对气 动噪声的影响, 实际上也就是传统的倾斜蜗舌 和改变蜗舌与叶轮间距的方法。 最终在一定的 流量范围内降噪约 5dB, 并且风机性能也没有显 著下降。 Qi 等[5]通过增加蜗壳间隙、 倾斜蜗舌等方法 实现降噪, 同时对风机性能进行了研究。 结果 表明, 在风机全压和效率不降低的前提下, 降 噪 1~11dB (涵盖各个流量范围)。 另外, 门艳忠等[6]也利用倾斜蜗舌降低噪声 2~5dB, 文中分析认为, 主要式降低了风机的基 频噪声而降低了总声压级, 一方面改变了蜗舌 间隙和蜗舌半径, 另一方面是改善了气流从叶 轮到蜗舌间的相位差。 李栋等[7]提出了一种阶梯蜗舌, 两个蜗舌各 司其职, 下蜗舌用来保证风机性能的必要间距, 上蜗舌则壳拉开更大的间距以改善流场情况。 试 验结果表明, 与传统蜗舌蜗壳相比, 噪声降低了 约 3dB (A)。 1.1.2 改变叶轮形式 由于离散噪声是由于与叶轮和蜗舌的相对 位置有关, 因此, 改变叶轮形式也能改变气流 模式, 同时也改善了流场, 也起到控制噪声源 的作用。 姚贵喜等[8]主要研究了径向直板叶轮, 机翼 型叶轮和叶片数等参数对气动噪声的影响。 研 究表明, 直板叶轮都会产生较大的噪声, 这是 由于直板叶轮叶道短, 气流在叶道中速度分布不 均匀导致。 并且全压效率最高的 10 叶片机翼型 叶轮具有最低的噪声, 降噪效果达到 7dB (A)。 袁东红等[9]主要在叶轮区域采用了以下几个 降噪措施: 1) 减小叶轮的宽度; 2) 在进口外 环加档流圈来制止涡的生成; 3) 出口加扩压 段, 并在周围加吸声材料; 4) 减小内蜗板的孔

径; 5) 蜗壳内加分流筋。 最终试验表明, 在设 计工况处, 气动噪声值下降了 5dB (A)。 马健锋等[10,11]采用不等距叶片方法对某前向 离心风机进行降噪分析, 包括数值仿真和试验 研究。 理论上, 不等距叶片可能使基频噪声的 偶极子源分布在其他频率从而使偶极子源强度 降低。 但试验结果表明, 尽管原基频位置处噪 声降低了, 但其他频率处会增加新的峰值, 并 且总噪声级反而升高了 1~4dB (A), 因而, 不等 距叶片的降噪方法在实际使用时值得斟酌。 刘晓良等[12]采用串列叶片进行风机降噪数值 分析, 串列叶片由前排的长叶片和后排的短叶 片组成, 文中选取了相对长度因子, 相对周向 位置因子进行方案设计, 分析不同组合下的风 机气动噪声, 最终降低了噪声约 4.1dB (A)。 其 中, 短叶片分布在靠近长叶片的压力面一侧, 这与很多文献的研究结果是一致的[13,14]。而与之相 对应的, 师铜墙等[15]采用等距串列叶片进行降噪 试验研究, 发现等距串列叶片在高效点附近有 较好的降噪效果, 降噪约 2dB (A), 而在其他流 量范围内气动和噪声性能恶化。 Tangen 等[16]研究了风机扩压器顶部的凹槽 对气动噪声的影响, 具体分析了扩压器而产生 噪声的机理, 扩压器性能和二次流之间的关系, 在理论研究基础上通过加入凹槽的方式降噪约 2dB。 可以看到, 叶轮或蜗舌的合理改善可以从 本质上削弱风机气动声源的强度, 尤其是偶极 子源的强度, 达到最终降低气动噪声的目的。 1.2 传递途径的控制方法 从噪声的传播途径着手降低风机噪声也是 较为常见的方式, 这种方法并没有从气动噪声 的本质上对声源进行削弱, 只是在其传播途径 上加入了控制措施对噪声进行抑制, 如在风机 出口加消声器、 在蜗舌处加共鸣器以及将蜗壳 改为消声蜗壳等。 1.2.1 吸声蜗壳 声源形成后气流噪声的传播途径有两方面, 一是通过气流通道向出口外传播, 另一方面会 通过蜗壳透射, 而吸声蜗壳就是从透射的角度 考虑的。 姚贵喜等[17]利用高阻燃泡沫吸声材料, 在原风机蜗壳内加入穿孔蜗板和吸声材料的情况下, A 声级下降了约 4dB (A)。 刘晓良等[18]对吸声蜗壳进行了较为细致的研 究, 包括吸声材料厚度和空腔厚度对噪声的影 响, 最终降噪效果为 5~7dB (A)。 总的来讲, 国内外对于吸声蜗壳的研究还 比较少, 还有待于进一步深入研究。 1.2.2 进出口加消声器 在风机出口加消声器的情况比较多, 因为 消声器会较大程度地降低风机噪声, 但是很多 情况下风机进出口直接与其他管道相连, 没有 加消声器的空间, 并且由于风机中气流高温影 响或长期使用后的粉尘等物质对消声器的性能 产生不利影响[19],因而, 该方案需要在一些特定 情形下才能实现。 目前, 参考的文献中大多是 抗性消声器。 朱茂林等 [20] 针对中低压离心风机配套消声 器, 提出装配式消声器系列, 该类消声器由矩 形外壳、 消声片和变径管组成, 消声器试验结 果表明, 装配式消声器消声量达到 15~20dB (A)。 张碧泉等[21]针对高压离心风机设计了双层微 穿孔板进出口消声器, 由于微穿孔板吸声结构 具有吸声系数高, 吸收频带宽, 而且无需填充 物等特点, 进口和出口消声器分别取得了 3.5dB

(A) 和 17dB (A) 的降噪效果。 韩绍才等[22]给出了迷宫型消声罩衰减量的计 算方法, 并应用在了风机的噪声控制之中, 最 终降噪约 23dB (A)。 从吸声蜗壳与进出口消声器的降噪结果进 行比较可以发现, 吸声蜗壳没有消声器降噪量 大, 说明了与蜗壳透射相比, 从进出口向外传 播的气动噪声居多。 1.3 综合比较 综合以上所述的离心风机降噪方法, 可以 将目前的一些降噪方法及其效果归纳如表 1 所 示。 可以看到, 从噪声的源头上考虑也会有一 定的降噪效果, 而在风机噪声的传播途径上进 行降噪效果较好, 往往需要多种方法运用进行 综合考虑。

.jpg)

2 结论

总结了近十年离心风机气动噪声的降噪方 法, 包括非常规蜗舌、 改变叶轮形式、 吸声蜗 壳和进出口消声器等, 通过各种降噪方法及其 降噪效果的对比可以总结如下: 1) 与声源控制效果相比, 利用传播途径来 控制风机气流噪声效果较好。 其中, 利用出口 消声器降噪能获得最好的降噪效果, 降噪量达 20dB 左右, 但是, 安装位置、 气流高温、 有害物质对消声器性能的影响限制了其使用范围。 2) 在非常规蜗舌中, 倾斜蜗舌和变间隙蜗 舌的降噪效果更好, 而且制造也比较方便。 3) 对于叶轮形式的改变形式中, 机翼叶轮 效果最好, 证实了好的叶片型线有利于改善声 学性能, 而不等距叶片反而会增加噪声级。 4) 在可能的情况下采用多种降噪方法进行 组合可能取得更佳的降噪效果。