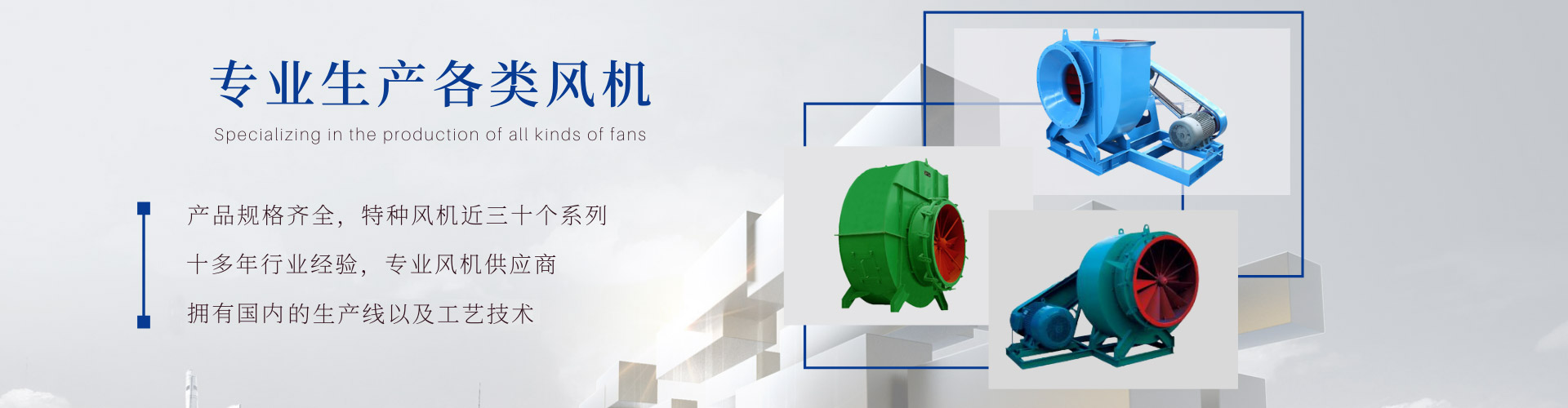

离心风机变工况流场分析

关键词:离心风机 发布时间:2013-10-28 点击数:2280

1 前言

近年来,随着计算机技术的快速发展, 使得计算流体动力学(CFD)在离心风机的 研究领域得到了越来越广泛的应用。本文 就应用计算流体动力学的商用软件之一 Fleunt 对 6-30 型离心风机不同工况下的流 场做了三维模拟,并通过对其流场的对比 和研究,为减小流量变化对风机的影响,拓 宽风机的工作范围提出建议。

2 建模与计算方法

在求解过程中采用SEGREGATED 隐 式方法,湍流动能、湍流耗散项、动量方程 都采用了二阶迎风格式离散;在迭代计算 时,应用亚松弛迭代,松弛系数采用默认。

2.1 风机的主要参数

本文以6-30 型风机在不同工况下的流 场为研究对象,主要参数如下:最高效率点 流量 qv=0.8188m3/s,全压 P=3.98kPa,小流 量取 qv=0.5459m3/s,全压 P=4.19kPa,大流 量取 qv=1.0917m3/s,全压 P=3.45kPa,转速 n=2900r/min,叶轮外径 D2=490mm,叶轮轮 毂宽度 b=39mm,叶片数Z=12,蜗壳基圆半 径 R1=274mm,R2=323mm,R3=382mm, R4=451mm,蜗室宽度 B=122.5mm,采用圆 柱形进口管,,工作介质为标况下的空气, 并认为牛顿流体且局部各向同性。蜗壳垂 直 z 轴,轴面为xy平面,垂直纸面向外为z 轴。通过三维软件 AUTOCAD建模,模型 (除去叶轮前盖)如图 1 所示。

2.2 网格化分

本文采用gambit 对风机的内流场进行 划分,考虑到离心风机的内部流动情况较 复杂,故整机采用非结构体网格进行划分, 并将整机划分为三个部分:入口部分,叶轮 流道部分,蜗壳部分。.jpg)

2.3 控制方程 本文中旋转叶轮与静止蜗壳之间、旋 转叶轮与静止进口管之间的耦合采用了多 参考坐标系(multiplereferenceframe),把离 心风机内流场简化为叶轮在某一位置的瞬 时流场,将非定常问题用定常方法计算。 对于定常不可压缩流体,取与叶轮一起以 恒定转速转动的坐标系,考虑粘性假设,使 用笛卡儿坐标系,速度矢量在 x,y 和 z 方向 的分量为 u、v 和 w,采用标准 k- ε模型求 解该问题时,控制方程包括连续性方程、 动量方程、k 方程、ε方程,这些方程都可 以表示成如下通式:

.jpg)

式中,ρ 代表流体密度,φ 是广义变 量,速度 u、v、w 单位为 m/s,Γ为扩散系 数,S 为广义源项,湍动能 k 和湍动能耗散 率ε,方程的具体形式和含义参见文献[3]。 2.4 边界条件 (1)进口条件 在计算域的进口处,假定进口速度沿 进水管入口截面均匀分布,给出进口质量 流量,并指定其方向与进口垂直。进口处 的湍动能k 和湍动能耗散率ε取默认值。 (2)出口条件 采用自然流出(即 outflow)。 (3)流体条件 入口和蜗壳部分为静止网格,叶轮流 道部分采用悬转坐标系,三部分之间的连 接面设置为 interface。 (4)壁面条件 入口,叶轮和蜗壳与流体相接触的所 有壁面均采用无滑移固壁条件,在近壁区 采用标准壁面函数法,除叶轮流道部分壁面为旋转壁面外其他壁面均为静止。计算 中忽略重力对流场的影响。

3 计算结果分析

3.1 模拟结果可信度判断 以该风机最高效率点的工况 q v=0. 8188m3/s,全压 P=3.98kPa为标准,模拟结 果风机出口和入口的全压差为3.83kPa,与 给定的风机全压3.98kPa 误差仅为3.8%, 可以判断该模拟结果可信。

3.2 流场分析

(1)风机入口,叶轮入口,叶轮出口和风 机出口的全压比较。 图 2 为小流量,最高效率点流量和大流 量情况下风机入口,叶轮入口,叶轮出口和 风机出口全压的流量加权平均的模拟结 果。可以看到,这四个面上的全压均为小 流量时最大,大流量时最小。计算空气进 入叶轮前,在叶轮中和在蜗壳中全压变化 的比例如下: 小流量1∶408∶51 最高效率点流量 13∶408∶52 大流量24∶408∶72 可见与最高效率工况比较,小流量时, 空气在进入叶轮前的损失较小,但在蜗壳 内损失差不多;而大流量时,无论在进入叶 轮前还是在蜗壳内,全压损失都较明显。

(2)叶轮入口处 图 3 为叶轮入口处的速度矢量图。从 图中可见,当风机在最高效率点工作时,在 叶轮入口处叶片的工作面上存在一定的逆 流,该处空气的流动的方向与入口的法方 向偏离较多,而在所有叶轮流道中,这种偏 离又以靠近蜗舌的流道最为严重;当风机 在小流量工作时,这种偏离在靠近蜗舌的 流道部分由叶片工作面一侧发展到入口的 大部分区域,且不能流入叶轮。而在顺叶 轮旋转方向稍远离蜗舌的流道部分这种偏 离表现为空气的正预旋。值得注意的是,上述情况只在蜗舌附近及靠近蜗舌的部分 流道较为显著,而在远离蜗舌的流道部分 影响不大。当风机在大流量工作时,几乎 观察不到逆流,而仅在全部流道入口产生 少量的负预旋。 .jpg)

(3)叶轮内部 图 4 为以叶轮入口为源的流线图。从 图中可见,当风机在最高效率点工作时,仅 在靠近蜗舌的叶轮流道中空气流动较紊乱 且流量较少;而在小流量时,在靠近蜗舌的 叶轮流道中不仅流动紊乱而且流量较其它 流道显著减少,且这种流动紊 乱流量减少的现象在顺叶轮旋转方向 相邻的2、3 个流道也比较明显;在大流量 时,几乎观察不到流动紊乱和流量减少的 现象,空气流动在各流道中都较均匀和顺 畅。

.jpg)

.jpg)

(4)叶轮出口 图 5 为叶轮出口处的速度矢量图。从 图中可见,随着流量的增加,空气流出叶轮 时的径向分速度越大,速度矢量与叶轮径向的夹角越小。在小流量和最高效率工况 下,最靠近蜗舌的叶轮出口处有一部分空 气产生逆流,而大流量时没有见到这种情 况。

(5)整机速度等高线分布 图 6 为 z=15 截面风机的速度在不同流 量下的等高线图。图中可见,在大流量时, 叶轮各流道的入口、内部和整机等高线图 形整齐一致,显示风机内空气流动均匀流 畅;而随着流量减少,等高线图开始变形, 特别是小流量时,入口处各流道速度矢量 差异明显,个别流道内流速的变化也剧烈 且不均,显示风机内空气流动不均匀、不 流畅。

4 结语

(1)叶轮入口处的预旋并不在全部叶轮 均匀相似,而是受到蜗壳结构的影响。小 流量时正预旋明显不均,仅在近蜗舌及叶 轮旋转方向的临近区域较为显著。 (2)从空气在进入叶轮前及叶轮中流动

的情况分析,大流量时空气流动均匀顺畅, 风机损失的增加主要是由高流速引起的; 而小流量时空气流动可见明显的不均匀性 和较多逆流、涡旋和回流,风机损失的增 加主要由流动的紊乱引起的。因此大流量 时提高效率应考虑减少冲击损失和减少粘 滞力影响为主,而小流量时提高效率应考 虑改善风机结构以顺畅和均匀流场为主。 (3)从整体来看,蜗壳结构,特别是蜗舌 及其邻近的蜗壳流道对小流量时的空气流 动影响显著,因此要提高风机在小流量时 的效率,应重点改进蜗舌及其邻近的蜗壳 流道。 综上所述,使用数值模拟方法研究离 心风机内部流场能够方便直观的让我们观 察到不同工况下气体在风机内的流动状况 的差异,并能够根据需要提供详细的数据, 为我们改进和设计性能更好的风机指明方向。

更多风机咨询请访问常州文顺风机官网:www.wsfengji.com