提升离心风机系统效率的与叶片选型

关键词:提升离心风机系统效率的与叶片选型 发布时间:2013-12-11 点击数:3882

1 引 言

离心风机在重工业企业运用比较广泛,如冶金、化工 等企业,单耗电量就占我国年总耗电量的 10%左右,提高 风机效率对节约能源具有十分重要的意义。随着科学技 术的发展,我国在风机设计方面已经有了很大进步,特别 是在效率、可靠性、噪音的降低等方面都有了很大的提 高,国产风机效率已接近 90%。但是在生产系统中的实际 运行效率只有 40%左右,甚至更低,比发达国家低 10%- 30%,而且风机运行的稳定性差,检修频繁。

2 风机运行情况分析

济钢拥有离心风机 百余台,分布在不同的生 产环节,以转炉煤气加压 设 备 AI180 -1.345/1.245 风机为例, 6 台风机平均 实际效率在 50%左右,与 设计效率差距较大。通过 设备检修时对叶片积灰 详细观察和分析,可以确认叶轮风道积灰是效率低的主 要原因,如图 1 所示。由风道积灰情况可以看出,叶片积 灰由压力面向吸力面延伸和由入口向出口延伸,导致风 道逐步变窄,容积效率大幅下降,有用功占比降低,轴功 率降低,致使系统运行效率下降。同时,因风道积灰煤气供量不足、叶轮积灰脱落导 致叶轮不平衡等,迫使风机频繁检修,设备检修周期不 到设备零部件使用寿命 50%,不仅造成备件材料的大量 浪费,检修成本高居不下,而且设备运行可靠性也大幅 降低。

.jpg)

3 叶轮风道积灰原因

(1)转炉煤气含尘量高。我厂 AI180 风机输送的是转 炉煤气,其中杂有粉尘、水汽及其他腐蚀性气体,腐蚀性 气体直接导致叶轮表面光洁度降低,同时除尘过程中产 生的水汽为粉尘增加了粘度,此时通过风道的粉尘拥有 的能量无法克服其与导流板间的粘附力,从而导致粉尘 的逐步累积。 (2)叶片设计选型不合理。根据运行环境选择不同的 叶型,对提高效率和降低系统维护成本十分重要,不能单 纯考虑理论效率而忽视实际效率及其带来的一系列不良 影响。

4 叶型对风机理论效率的影响

4.1 风机叶片型式 目前离心风机型式主要有三种,即:后弯式、径向式 和前弯式,主要是依据出口安装角 β2α 来确定。 4.2 安装角与叶轮进出口速度 图 2 为叶轮内介质在出入口时速度分解图,在叶轮 几何尺寸、转速 n 及煤气静态流速 v0 不变的情况下, u1、u2 为恒量。

.jpg)

.jpg)

由速度矢量图解法可知:进出口绝对速度 v1、 v2 随着叶片进出口安装角 β1、 β2 增大而增加。

u-圆周速度,沿 叶轮圆周切线方向, u=r·ω; w-介质相对 叶片流出速度,称相 对速度,基本沿叶片 型线方向; v-介质相 对机壳流出速度,为 绝对速度,v 軆=u 軋+w 軑; α-绝对速度 v 与圆周速度 u 正向的夹角,称绝对流动角; β-叶片切线与圆周速度反向的夹角,称安装角。 4.3 进出口速度与动风压 通过叶轮旋转,介质获得能量,增加的能量可以用流 体力学中的动量矩定律求得,所得方程即为能量方程: pT=ρ(u2v2μ∞-u1v1μ∞) (1) 其中, pT-理想介质下所产生的总风压; ρ-介质密度; ∞-表 示叶片无穷多;1-表示进口;2-表示出口。 由能量方程和图解介质速度三角形的余弦定理: w2 1=u2 1+v2 1-2u1v1cosα1 (2) w2 2=u2 2+v2 2-2u2v2cosα2 (3) 推导出风压的另一个表达式: p= ρ 2 [(v2 2-v2 1) + (u2 2-u2 1) + (w2 1-w2 2)] (4) 式(4)中,ρ 2 (v2 2 -v2 1)为介质通 过叶轮后所增加的动风压 pd;

ρ 2

(u2 2-u2 1)和 ρ 2

(w2 1-w2 2)为介质.jpg)

通过叶轮后所增加静风压 pj。 由此得出:动风压 pd 的大小与进出口速度有关,也就 与进出口安装角 β1、β2 有关。 以上表明:通过两种方法可以调整动风压的大小:一 是增大出口安装角 β2;二是减小进口安装角 β1。 4.4 动风压的作用 动风压的作用可以分解为两方面,一是增加系统能 量损失,二是提高介质动能。机械能转换为压力能的过程 中,动风压产生的能量损失最大,介质在风道内流动的过 程中与叶片产生摩擦损失,速度越大损失越大。介质由入口到出口,最终进入蜗壳的过程中,动、静风压转换产生 扩散损失。 从理论上分析:动风压大小是恒量风机效率高低主 要依据,也就是说:出(进)口安装角 β2(β1)越大(小),出 (进)口速度 v2(v1)越大(小),风机产生的动风压 pd 越大, 流动损失也就增大,风机效率也随之降低。

5 动风压的除灰效应

通过提高介质动风压 pd,介质在能量转换过程中损 失增加,风机的理论效率降低。但是动风压的增加可以 使煤气介质所获得的动能增加,煤气中含有的粉尘及水 汽的动能也相应增加。我们知道煤气中粉尘要在风机叶 片上滞留或堆积,必须克服其自身所具有的动能。也就 是说,可以通过粉尘的动能来克服粉尘与叶片之间的粘 附力,迫使经过风道的全部或大部分粉尘都不能粘附在 叶片上,以此达到除尘效果,保证风道的通畅和设备稳 定运行。

6 不同生产环境中的叶型选择及优化

风机叶型选择要依据煤气除尘系统的除尘效果。 目前高炉煤气的除尘系统,煤气经过重力除尘后又进 行干法除尘,含尘量大幅降低,然后又通过静电除尘后 才进入风机,这样含尘量已经降至 10mg/Nm3 以下;焦 炉煤气主要是焦油,粘附性强,但是累积效应差,所以 对风道的占用量低,对叶轮动平衡影响很小;转炉煤气 除尘工艺发展较慢,先进的干法除尘系统可以将粉尘控 制在 10 mg/Nm3 左右,但是投资成本高昂,国内多数企 业都采用湿法除尘,除尘系统差,一次除尘后含尘量在 100mg/Nm3 以上,经过二次除尘后含尘量也在 50mg/Nm3 以上。 煤气的含尘量的多少决定着叶片选型。尽管叶型划 分只有三类,但是每类又可以通过调整进出口安装角进 一步划分,这就要根据煤气实际含尘量进行调整,以实现 系统效率最大化。未经过改造的转炉煤气净化系统,可以 通过改造风机叶型来提高风机动风压的办法,减少风道 积灰,提高了风道平均有效容积率 η。

7 结束语

基于具体运行环境进行叶型选择及优化,可以实现 设备实际效益最大化,不仅可以提高设备系统效率,还可 以降低设备检修频次,节约检修成本,运行期内设备的稳 定性也得到提升。我厂按照实际运行环境投产的部分离心风机,系统效率明显高于其他风机,设备运行周期提高了一 倍多,设备运行十分稳定。

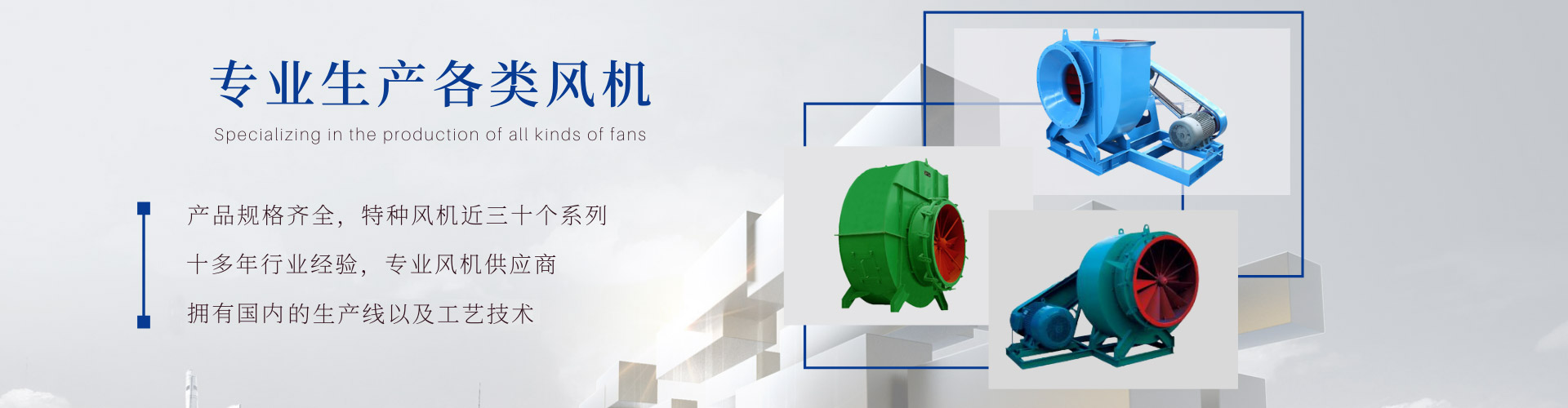

窑专用高压离心风机;化铁炉高压离心风机;化铁企业替代进口的不锈钢风机;空调专用风机;各种除尘、耐磨、防腐、非标等特种风机近三十个系列,三百多种规格的产品。公司各类通用、专业设备齐全,工艺先进,技术力量雄厚,性能测试运用微机电脑处理。

常州市文顺风机有限公司

Changzhou Wenshun Wind Machine Co., Ltd.

电话:0519-88726638

传真:0519-88726638

手机:13601517069

邮箱:ws@wsfengji.com

地址:江苏省常州市横林镇新东方村工业园(殷坂)