提高离心风机性能较低噪声

关键词:离心风机性能 发布时间:2013-12-30 点击数:1610

离心风机现在运用广泛,基本上么个行业都需要通风设备,离心风机又是通风设备中最常用的。中小型火力发电厂烟风系统多配 备离心风机作为动力源,如 G4–73 型离心风机就作 为锅炉送、引风机及一次风机广泛应用于 200 和 300 MW 火力发电机组。出于配合企业扩容改造或 是设计时选型不当等多种原因,在生产过程中经常 需要对风机进行改造来提高风机的出力。提高风机 出力的方法有增加叶片数、加大叶轮宽度、改变叶 片进出口角度和加大叶轮直径等,其中一种简单、 经济的手段就是将风机叶片加长,同时加大叶轮 直径。 为确定风机叶片的加长量,可参考的理论是风 机的切割定律[1-2]。由风机的相似定律,根据风机的 型式特点可推出如下 2 种形式的切割定律: 1)对于叶轮前盘为锥形或弧形的离心式通风 机,认为叶轮切割或加长前、后的出口过流面积不 变,因此可推出:

q’v/qv=D’2/D2 (1)

p’/p=(D’2/D2)² (2)

P’sh/Psh=(D’2/D3)³ (3)

式中:qV,p,Psh 分别为原风机的流量、全压和轴 功率;带有上标“' ”的为改造后风机对应工况点的 参数。按式(1)和(2)计算得到的风机叶片切割或加长 前后的对应工况点在风机的全压–流量曲线图中位 于一条抛物线上,所以式(1)~(3)也称为抛物线型切 割定律。

2对叶轮出口附近的前盘为平直形的离心式 通风机,假定叶片切割或加长前、后叶轮出口的宽 度不变,因此可推出:

q’v/qv=(D’2/D2)² (4)

p’/p=(D’2/D2)² (5)

P’sh/Psh=(D’2/D3)4 (6)

按式(4)、(5)计算得到的风机叶片切割或加长前 后的对应工况点在全压–流量曲线图中位于一条直 线上,所以式(4)~(6)也称为直线型切割定律。 目前人们普遍认为上述公式计算精度不高[2], 而且,上述公式描述的是风机叶轮叶片切割或加长 前后对应工况点参数的关系,而非运行工况点参数 的关系,因此,并不能根据实际需要直接用于计算 切割或加长量。更为重要的是,涉及切割定律应用 于风机的文献中绝大多数介绍的都是叶轮切割的 情形[3-6],涉及叶片加长的工程实例[7-9]也仅介绍了 改造前后风机运行工况点的数据,并未给出风机叶 轮叶片加长后性能参数的变化规律,对叶轮叶片加 长后的内流特征也尚未有研究报道。 本文拟通过对风机叶片加长前后的内流特征 进行数值模拟,探讨风机叶轮叶片加长对流场及性 能参数的影响机制,借助叶轮叶片加长前后的离心 风机的性能实验,获取加长量与风机运行工况点性 能参数的关系。考虑到生产中对风机噪声的限制越 来越高,而风机叶轮叶片加长后势必引起噪声水平 的变化,因而在风机性能实验的同时还进行了风机 噪声的测量。

1 数值模拟 1.1 计算模型的建立 以 G4–73№.8 离心风机为研究对象,该风机的 结构如图 1 所示。本文采用的叶片加长方式为在流 道型线不变、进口各几何尺寸不变的情况下,沿每 个叶片工作面的出口边切线方向,焊接一定长度的单板叶片,并保证接口处平滑过渡,如图2所示。同时将叶轮的后盘与前盘沿圆周方向各焊接上一个圆环,使其直接和加长叶片后的叶轮外径齐平。

.jpg)

考虑到 G4–73№.8D 风机的叶轮和蜗舌之间只 有 100 mm 的距离,为避免风机蜗壳发生变动,所 以叶片加长导致的叶轮直径增加量要保持在 100 mm 之内。计算时采用的原始叶轮外径为 800 mm,叶片加长后的叶轮外径为 880 mm。 按G4–73№.8风机的真实尺寸建立风机三维结 构模型,包括集流器、叶轮和蜗壳 3 个区域。由于 考虑到风机内部流道结构非常复杂,本文的通风机 模型采用分块网格技术,即在流场梯度变化比较快 的关键区域布置较密的非结构化四面体网格,在流 场梯度变化比较缓慢的区域布置稀疏的结构化网 格,以减少计算量和计算成本。在满足收敛的前提 下,经多次调试,并综合考虑计算时间和计算精度 (将模拟结果与以前的实验数据比较,相对误差小于 2%),本文的模拟计算中网格总数约为 120 万个。 数值模拟采用 FLUENT 软件,计算过程采用 SIMPLE 算法来耦合压力场和速度场,二阶迎风差 分格式,收敛判据为变量残差绝对值小于 10−3。近 壁处采用标准壁面函数。在流动入口即集流器处给 出均匀分布的速度场作为入口边界条件,给定大气 压强值作为出口边界条件,叶轮转速为 1 450 r/min。 计算中,假定气流作不可压缩稳定流动,并忽略重 力的影响。计算中采用 RNG k- ε 紊流模型,其他关 键技术详见文献[10-11]。

1.2 加长前后的内流特征 原风机叶片加长后,叶轮直径也同时增大,而 由叶片式泵与风机的能量方程式[1-2]可知,风机的做 功能力与叶轮外径成正比,因而气流总压在风机内 将显著提高。 图 3 和图 4 表明,叶轮叶片加长后风机中的气 流自叶片加长部分附近,总压明显升高。而且,由 于风机叶轮加大后,蜗壳尺寸并未改变,因而蜗壳 内气体的流通面积相应减少,使得蜗壳内气体流速 加快,总压进一步增加。图 3 和图 4 还表明,叶轮 叶片加长的同时,蜗壳内流场的均匀性也有所下 降,同时蜗壳内气流速度加快,使得蜗壳损失相应 增加[12-13],将导致风机效率有所下降。 图 5 为叶轮叶片加长前、后蜗舌附近总压分布 的对比图。气流在叶轮内的压力面和吸力面上,压 力分布均为从叶片前缘至后缘逐渐增大。另外由于 气体流动的连续性,且叶片加长前后风机出口均设 定大气压强作为边界条件,这使得叶片加长后对气 体总压的影响并不局限于加长部分之后,对加长部 分之前也会有影响。比较图 5 中叶轮入口处的低压 区可知,叶片加长后,叶轮入口处低压区域的面积有所减少。

.jpg)

.jpg)

.jpg)

综上所述,利用FLUENT软件对G4–73№.8D离心通风机 叶轮叶片加长前、后的内流特征进行了数值模拟, 比较加长前后内部流场的变化,分析了风机做功能力提高的机制。在此基础上对叶轮叶片加长前后离 心通风机进行了性能和噪声实验。由此可以得出以 下几点结论:

1)当风机叶轮叶片加长 5%和 10%时,运行工 况点的流量平均增加 4.9%和 10.5%,全压平均提高 10%和 22.1%,轴功率平均增大 15.7%和 30.2%;由 实验结果整理得到了实验风机在叶轮叶片加长前 后运行工况点的变化规律及风机的无因次性能曲 线,可为工程中风机的叶片加长改造提供参考依据。

2)当风机叶轮叶片加长前、后叶轮出口宽度 不变时,适用的切割定律应为式(1)~(3)而非式(4)~ (6),且切割定律更适合大流量区相应工况点性能参 数的换算。

3)当风机叶轮叶片加长 5%和 10%时,A 声级 平均提高了 1.6 和 2.3 dB。频谱分析表明,加长叶 轮叶片减少了叶轮与蜗舌间的距离,增加了旋转噪 声;同时使蜗壳内流动恶化,涡流噪声增加。噪声 的增加可通过相应的降噪措施加以改善。

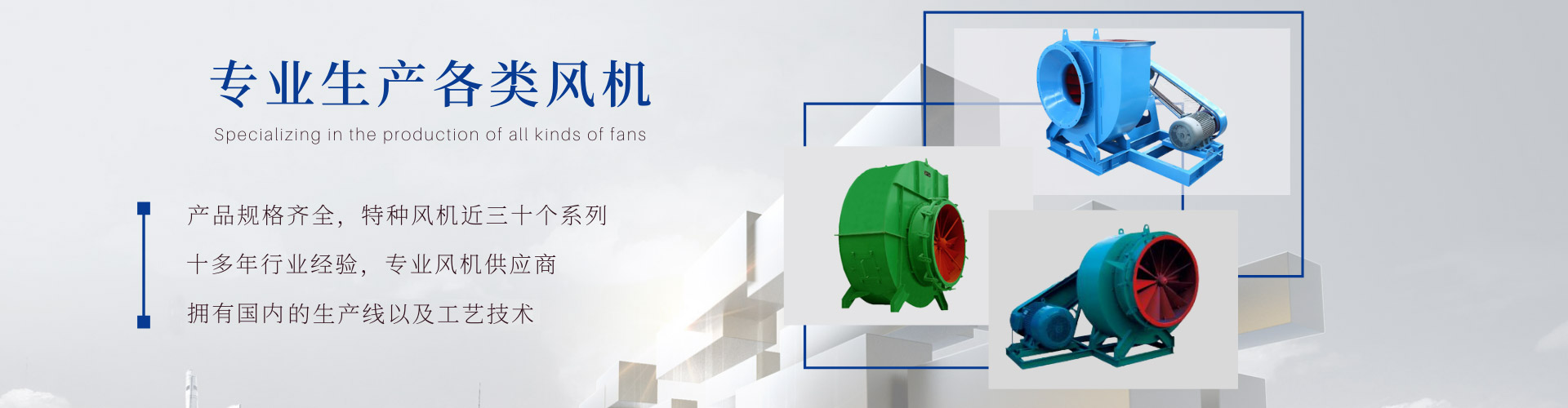

常州市(无锡)文顺风机有限公司产品齐全,主要产品有:高、中、低离心风机、引风机;各种轴流风机;水泥立

窑专用高压离心风机;化铁炉高压离心风机;化铁企业替代进口的不锈钢风机;空调专用风机;各种除尘、耐磨、

防腐、非标等特种风机近三十个系列,三百多种规格的产品。

公司各类通用、专业设备齐全,工艺先进,技术力量雄厚,性能测试运用微机电脑处理。

常州市文顺风机有限公司

Changzhou Wenshun Wind Machine Co., Ltd.

电话:0519-88726638

传真:0519-88726638

手机:13601517069

邮箱:ws@wsfengji.com

地址:江苏省常州市横林镇新东方村工业园(殷坂)